引言

隨著汽車制造業向精益化、智能化方向深度發展,供應鏈的精細化管理成為提升效率、降低成本的關鍵環節。入廠物流作為連接零部件供應商與主機廠生產的首要紐帶,其管理水平直接影響生產線的連續性與穩定性。其中,包裝器具(如周轉箱、料架、托盤等)作為承載零部件的載體,其高效流轉與管理是入廠物流的核心挑戰之一。傳統的人工紙質化管理模式存在器具丟失率高、流轉效率低、信息不透明、運營成本高昂等諸多弊端。因此,設計與應用一套專業的包裝器具管理系統,并輔以高效的信息系統運行維護服務,對于現代化汽車制造企業而言,具有重大的戰略意義與實踐價值。

一、包裝器具管理系統在汽車入廠物流中的核心設計

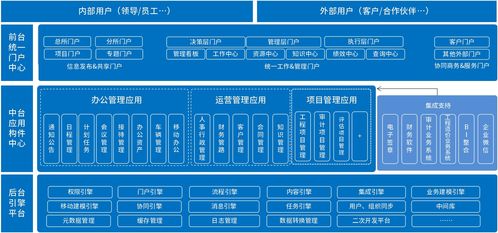

一套成功的包裝器具管理系統(PMS)設計需緊密結合汽車入廠物流的業務場景,通常涵蓋以下幾個核心模塊:

- 器具主數據管理模塊:建立統一的器具“電子檔案”,記錄器具類型、規格、材質、所屬供應商、關聯零件號、生命周期狀態(如可用、在途、維修、報廢)等靜態與動態信息,實現器具資產的全貌可視化管理。

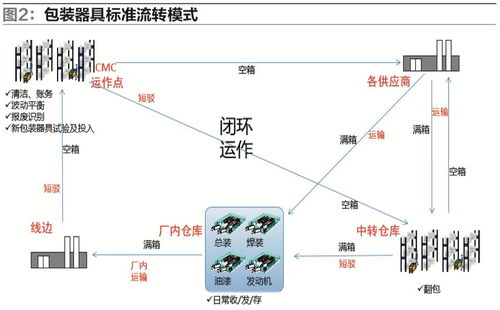

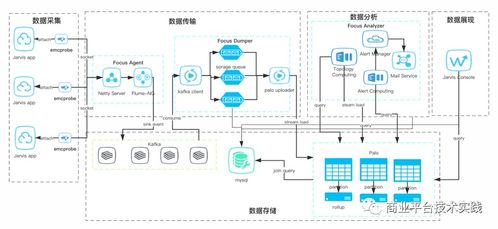

- 流轉與跟蹤管理模塊:這是系統的核心功能。通過為每個器具配備唯一的標識(如RFID標簽、二維碼或條形碼),結合移動智能終端(PDA/手機APP)與固定讀寫設備,實時記錄器具在“供應商發貨 -> 運輸在途 -> 主機廠收貨 -> 上線空箱 -> 返回清洗/維修 -> 再循環至供應商”全流程中的位置、狀態與時間節點。實現從“黑箱”到透明化管理的轉變。

- 庫存與調度管理模塊:動態監控主機廠場內及各中轉庫的器具庫存水平,根據生產計劃和物料需求計劃(MRP),智能預測器具需求,并生成器具調撥、回收指令,優化器具資產配置,減少閑置與短缺。

- 結算與成本分析模塊:系統可自動核算器具租賃費用、損壞賠償、超期占用費等,實現與供應商之間的自動對賬與結算。通過對器具流轉數據進行分析,揭示器具損耗規律、流轉瓶頸,為優化器具設計、采購策略和物流路徑提供數據支持,從而降低整體物流包裝成本。

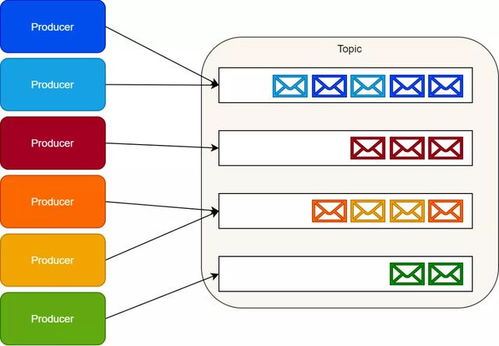

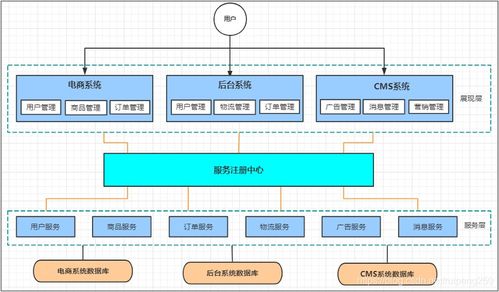

- 系統集成接口:系統必須具備良好的開放性,能夠與主機廠的ERP(企業資源計劃)、WMS(倉庫管理系統)、SRM(供應商關系管理)以及第三方物流商的TMS(運輸管理系統)等進行無縫數據交互,確保信息流與實物流同步。

二、系統的應用價值與成效

在汽車入廠物流中成功應用包裝器具管理系統,能夠帶來多方面的顯著效益:

- 提升物流效率:自動化數據采集取代人工錄入,大幅提升出入庫及盤點效率;精準的調度減少了器具尋找和等待時間,保障了物料及時上線。

- 降低運營成本:顯著降低器具的丟失率和破損率,減少不必要的采購;通過優化流轉,提高器具周轉率,降低資產投入和倉儲占用成本。

- 增強供應鏈協同:為供應商提供可視化的器具庫存與調撥信息門戶,促進雙方協同,減少因器具問題導致的供貨糾紛與生產停線風險。

- 支持決策與持續改進:積累的精準大數據為管理層的資產投資決策、流程優化和可持續性發展(如包裝循環利用)提供了堅實依據。

三、信息系統運行維護服務的保障作用

系統的成功不僅在于設計與實施,更在于長期、穩定、高效的運行。專業的信息系統運行維護服務是確保包裝器具管理系統持續創造價值的關鍵保障,主要包括以下內容:

- 日常監控與技術支持:7x24小時監控系統硬件(服務器、網絡、讀寫設備)與軟件運行狀態,及時響應并處理用戶操作問題、系統報錯及故障,確保業務不間斷。

- 數據備份與安全管理:定期執行系統數據全量與增量備份,制定災難恢復預案。管理用戶權限,防范數據泄露與非法訪問,確保核心資產數據的安全性與完整性。

- 性能優化與定期巡檢:持續分析系統性能數據,對數據庫、應用程序進行優化,以應對業務量增長。定期對硬件設備進行物理巡檢與保養,預防性更換老舊部件。

- 變更管理與升級服務:當業務需求發生變化(如新增器具類型、流程調整)或需要與新的外圍系統集成時,提供平穩的變更支持。負責系統補丁更新、版本升級,引入新功能以保持系統的先進性與適用性。

- 知識轉移與用戶培訓:定期為系統管理員和關鍵用戶提供進階培訓,傳遞運維知識和問題處理技巧。建立并維護詳盡的知識庫和操作手冊,提升客戶自主運維能力。

結論

在汽車入廠物流領域,包裝器具管理系統已從一項可選的輔助工具,演變為支撐精益物流與智能供應鏈不可或缺的基礎設施。其精心的設計實現了對器具資產全生命周期與全流程的數字化、可視化管控。而專業、體系化的信息系統運行維護服務,則是該系統穩定運行、效能持續釋放的“壓艙石”。二者相輔相成,共同助力汽車制造企業構建敏捷、高效、低成本的入廠物流體系,從而在激烈的市場競爭中贏得先機。隨著物聯網、大數據分析和人工智能技術的進一步融合,包裝器具管理系統將向著更加智能化、自適應化的方向發展,其運行維護服務的內涵也將隨之深化與拓展。